Das Projekt „KI-basierter digitaler Zwilling“ – kurz: KIDZ – wird durch die Carl-Zeiss-Stiftung mit rund 1 Mio. gefördert. Die Nutzung von Daten und Künstlicher Intelligenz (KI) verspricht mehr Effizienz, mehr Service und weniger Ressourcenverbrauch. Das neue Forschungsprojekt der Hochschule Ravensburg-Weingarten (RWU) widmet sich daher einem Baustein dieser industriellen Transformation: dem Einsatz intelligenter digitaler Zwillinge.

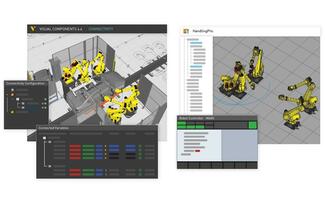

Mit digitalen Zwillingen werden Produktionssysteme kopiert und abgebildet – alles virtuell. „Ganze Anlagen können mit solchen Zwillingen in die Zukunft hinein simuliert werden“, erklärt Professor Dr. Wolfram Höpken, Sprecher des Forschungsprojekts und Professor für Wirtschaftsinformatik an der RWU. „Was passiert, wenn die Maschine so weiterläuft wie bisher und, was, wenn wir etwas an ihr ändern, etwa die Geschwindigkeit erhöhen oder Materialen austauschen?“ Solche Veränderungen könne man risikoarm testen, noch bevor viel Arbeit, Material und Geld investiert würde. Einsatz und Instandhaltung der digitalen Zwillinge seien aber noch aufwendig, so Höpken. „Die relevanten Daten und Parameter müssen vom Menschen in der realen Produktion gefunden und übertragen werden“, sagt Höpken. „Die Hürde zur Nutzung ist für viele Betriebe zu hoch und sobald sich das Produktionssystem verändert, muss der Zwilling wieder angepasst werden.“

Der digitale Zwillinge soll sich selbst optimieren

Im Fokus des Forschungsprojekts KIDZ steht daher die Frage, wie sich digitale Zwillinge durch die Nutzung künstlicher Intelligenz selbstständig dem jeweiligen Produktionssystem anpassen und sich auf dem neusten Stand halten können. „Ziel ist es, dass die Informationen, die der digitale Zwilling für die Simulation braucht, automatisch aus den bereits vorhandenen Daten der Produktion gelernt werden“, erklärt Höpken. Durch den stetigen Input würde die Simulation zudem immer exakter und leistungsfähiger.

Explainable KI – Wenn die Maschine ihr Urteil erklärt

In einem zweiten Aspekt des Forschungsprojekts geht es darum, der KI zu ermöglichen, sich selbst zu erklären. Der Zwilling soll nicht nur selbstständig lernen, sondern auch die Entscheidungen, die er auf Grundlage des Gelernten trifft, erklären können. „In der industriellen Produktion sind Entscheidungen mit Risiken und finanziellen Aufwänden verbunden. Wenn es um viel geht, dann will man natürlich wissen, wie das System zu seinen Schlüssen kommt. Zuständige wollen die Beurteilung selbst nachvollziehen und eventuell noch einmal hinterfragen“, beschreibt Höpken den Gedanken hinter der sich selbst erklärenden KI. „Für eine künstliche Intelligenz ist das nichts selbstverständliches“, betont Höpken. „Gerade die leistungsfähigsten Verfahren der KI sind leider eine Black Box. Wie das System zu seinem Urteil kommt ist für den Menschen meist nicht nachvollziehbar.“

Relevante Erkenntnisse für Gesellschaft und Industrie

„Das Projekt greift aktuelle Fragen zur Verbindung von innovativen KI-Methoden und Produktionsplanungsmodellen auf“, erklärt Dr. Felix Streiter, Geschäftsführer der Carl-Zeiss-Stiftung die Entscheidung für die Projektförderung im Rahmen des Programm CZS Transfer. „Damit hat es eine hohe wirtschaftliche, aber auch gesellschaftliche Relevanz. Durch ein vertieftes Verständnis der Prozesse kann eine höhere Akzeptanz von KI in der Gesellschaft erzielt und der Wirtschaftsstandort Deutschland dauerhaft gestärkt werden.“ Startschuss ist am 1. Juli 2022. Bis dahin gibt es noch viel zu koordinieren. Beteiligt sind neben diversen Instituten der Hochschule Ravensburg-Weingarten auch Partner aus der Industrie.