Von Andreas Hemmerle

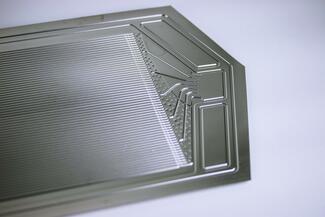

Ein Hemmschuh bei der großflächigen Nutzung von Wasserstoff sind die hohen Produktionskosten der Systeme. Diese werden wiederum maßgeblich von der Bearbeitungszeit beeinflusst. So sind für eine Bipolarplatte von der Größe eines DIN A4-Blatts Schweißnähte mit einer Gesamtlänge von mehr als 1 m auszuführen, was die Schweißgeschwindigkeit zu einem ausschlaggebenden Faktor macht. Derzeit wird zum Fügen der wenige zehntel Millimeter dünnen metallischen Bipolarplatten das Laserstrahlscannerschweißen eingesetzt, bei dem gebündeltes Licht zum Einsatz kommt. Ein Spiegel lenkt den Laserstrahl und führt ihn entlang der gewünschten Fügestellen. Dieses Verfahren funktioniert zuverlässig – die Mechanik zur (Ab-)Lenkung des Laserstrahls, insbesondere der Spiegel, begrenzt aufgrund seiner Massenträgheit jedoch die Schweißgeschwindigkeit.

Mehr Geschwindigkeit dank Elektronenstrahlschweißen

Beim Elektronenstrahlschweißen sind Elektronen das Medium – mehrere elektromagnetische Linsen steuern die negativ geladenen Teilchen, welche mit bis zu zwei Dritteln der Lichtgeschwindigkeit auftreffen und die beiden Werkstücke miteinander verschmelzen. Dieses Verfahren kommt ohne träge Lenkungsmechanik aus, sodass der Elektronenstrahl verzögerungsfrei geführt werden kann. Auch die Flexibilität steigt: Dank der Möglichkeit zur schnellen Ablenkung des Strahls lassen sich mehrere Prozesszonen gleichzeitig bearbeiten, wo bislang eine Fügestelle nach der anderen „abgearbeitet“ werden muss. Selbst Vor- und Nachwärmprozesse können nahezu gleichzeitig erfolgen.

Hohe Qualität

Das Forscherteam am Fraunhofer IWU um Dr. Frank Riedel experimentiert nun mit einer parallelen Bearbeitung von fünf Zonen (Schmelzbädern). Doch das soll laut Riedel nicht das Ende sein: „Bei der Mehrbadtechnik geht noch viel mehr.“ Die besondere Herausforderung beim Fügen von Bipolarplatten ist, dass ein Hohlraum, Loch oder jede andere Unregelmäßigkeit in der Schweißnaht bereits zur Undichtigkeit des gesamten Bauteils führen würde und es somit nicht mehr verwendbar wäre. Das Elektronenstrahlschweißen sei deswegen auch aus qualitativer Sicht von Vorteil, da es unter Vakuumbedingungen zum Einsatz kommt. Diese garantieren konstante Bedingungen ohne Schwankungen von Luftdruck oder Luftfeuchtigkeit. Projektleiter Patrick Urbanek meint: „Mit der Vakuumtechnik können wir äußere Einflussfaktoren ausschließen und die aus heutiger Sicht höchstmögliche Schweißnahtqualität erzielen.“

Eigene Anlage

Die sogenannte Elektronenstrahlanlage, mit der das Team um Urbanek nun im Rahmen des vom Bundesministeriums für Forschung und Bildung lancierten Ideenwettbewerbs „Wasserstoffrepublik Deutschland“ forscht, ist die erste Maschine dieser Art. Die Firma Steigerwald entwickelte die Funktionsumfänge nach genauer Maßgabe des Fraunhofer IWU. Steigerwald-Geschäftsführer Frank Schüßler betont: „Es ist uns gelungen eine Vielzahl von Funktionen, Möglichkeiten zur Prozessüberwachung und ein flexibles, für Forschungsaufgaben ausgelegtes Design in einer kompakten Maschine zu vereinen.“

Auf dem Weg zur Kleinserienfertigung

Im aktuellen Kalenderjahr legt das Chemnitzer Forscherteam den Schwerpunkt auf die weitere Entwicklung der Technologie, deren Reife für die Kleinserienfertigung ab 2025 erreicht sein dürfte. Die neue Anlage ist integraler Bestandteil der Referenzfabrik.H2, welche die Grundlagen für die industrielle Massenproduktion von Elektrolyseuren und Brennstoffzellen schafft. Industrie und Wissenschaft verstehen sich dabei als Wertschöpfungsgemeinschaft, die am zügigen Hochlauf einer effizienten, stückzahlskalierbaren Produktion von Wasserstoffsystemen arbeitet.