Volkswagen hat am E-Standort Zwickau die Erweiterung seines Presswerks offiziell in Betrieb genommen. Ab sofort wird die komplette Außenhaut für die in Zwickau gefertigten sechs Elektro-Modelle vor Ort gepresst. An der feierlichen Einweihung nahmen neben dem sächsischen Ministerpräsidenten Michael Kretschmer auch Christian Vollmer, Vorstand Produktion und Logistik der Marke Volkswagen, Dr. Stefan Loth, Vorsitzender der Geschäftsführung Volkswagen Sachsen und Jens Rothe, Vorsitzender des Gesamtbetriebsrates bei Volkswagen Sachsen, teil.

Christian Vollmer, Vorstand Produktion und Logistik der Marke Volkswagen, sagte bei dem Festakt: „Alle MEB-Standorte in Europa werden wie schon Zwickau bilanziell CO2-neutral produzieren. Zwickau ist dafür Vorreiter und Vorbild. Und das neue Presswerk ist auf unserem „Way to Zero“ ein wichtiger Meilenstein, denn wir wollen bis 2025 die Umweltbelastungen unserer Produktion – unter anderem bei der Energienutzung, dem CO2-Ausstoß, bei Abfall oder dem Einsatz von Wasser – um 45 % gegenüber dem Basisjahr 2010 pro Fahrzeug reduzieren.

„Zero Impact Factory“ – Zwickau als Vorbild

Schon jetzt beziehen 90 % aller Standorte der Marke Volkswagen Pkw Strom aus erneuerbaren Quellen. Die Produktion reduziert mit ihrem Umweltprogramm „Zero Impact Factory“ konsequent die Emissionen in allen Fabriken und in der Logistik.“

Michael Kretschmer, Ministerpräsident Freistaat Sachsen: „Sachsen ist der Motor für Elektromobilität. Mit seiner zukunftsorientierten und ganzheitlichen Ausrichtung nimmt das Volkswagen Fahrzeugwerk in Zwickau schon heute eine weltweite Vorreiterrolle ein. Das neue Presswerk ist ein klares Bekenntnis von Volkswagen zum traditionsreichen Automobilstandort Zwickau. Die vollständige Pressung aller Karosserieteile vor Ort leistet einen wichtigen Beitrag zum Klimaschutz und entlastet die Umwelt durch bedeutend weniger Zulieferfahrten.“

Jens Rothe, Gesamtbetriebsratsvorsitzender Volkswagen Sachsen: „Uns als Betriebsrat freut es besonders, dass alle 60 neu geschaffenen Arbeitsplätze durch die Weiterqualifizierung unserer Kolleginnen und Kollegen besetzt wurden. Das ist ein wichtiges Signal: Der Umstieg auf die Elektromobilität verschafft dem Standort Zwickau eine gute Auslastung und sichert langfristig Arbeitsplätze.“

74 Mio. EUR für die Erweiterung des E-Standorts

Die Erweiterung des Presswerks ist mit 74 Mio. EUR eine der größten Einzelinvestitionen im Zuge der Transformation des Standorts. Auf einer zusätzlichen Fläche von 8.400 qm sind neben einer XL-Presse auch eine automatische Abstapelanlage und ein 30 m hohes Hochregallager für die Logistik in Betrieb genommen worden. Allein die Kosten für das Hochregallager haben 23 Mio. EUR betragen.

Von nun an können alle erforderlichen Außenhaut-Karosserieteile, wie etwa Türen und Heckklappen, für die in Zwickau gefertigten Elektro-Modelle vor Ort gepresst werden. Die vormalige Anlieferung aus anderen Standorten wie Emden und Wolfsburg entfällt. So werden jährlich mehr als 9.000 LKW-Fahrten und 5.800 t vermieden – das entspricht einem Anteil von 16 % des direkten LKW-Volumens für den Karosseriebau im Werk Zwickau.

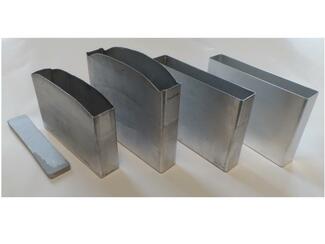

Einzug einer neuen, hochmodernen XL-Presse von Schuler

Herzstück der Erweiterung ist die neue, mehr als 1.000 t schwere XL-Presse von Schuler. Sie gilt als eine der modernsten Pressen der Automobilindustrie weltweit. Ihre Presskraft liegt bei 6.900 t, aufgeteilt in fünf Stufen. Mit 10.800 Presshüben am Tag ist die 92 m lange, 22 m breite und 12 m hohe Presse sehr leistungsfähig.

Ein entscheidender Grund dafür ist der Antrieb: Erstmalig wird im Volkswagen Konzern auf einen Mix aus konventioneller und Servo-Technik innerhalb einer Presse gesetzt. So vereinen sich in Zwickau die Vorteile beider Techniken: Durch die hohe Geschwindigkeit werden viele Teile gepresst, andererseits wird durch das sehr präzise Arbeiten höchste Qualität sichergestellt.

Das zweitgrößte Presswerk der Marke Volkswagen

Nach dem Stammwerk in Wolfsburg verfügt das Fahrzeugwerk Zwickau nun über das zweitgrößte Presswerk innerhalb der Marke Volkswagen. Im Schnitt wurden in Westsachsen in den vergangenen zehn Jahren rund 20 Mio. Teile pro Jahr produziert. Mit der neuen XL-Presse wird die Ausbringung bis Anfang 2022 auf bis zu 30 Mio. Teile pro Jahr gesteigert, die nach wie vor teilweise auch an andere Konzernstandorte geliefert werden.