Mit dem Werkzeugbau auf Basis des standardisierten Leantool-Folgeverbund-Systems und einem Servo-Stanzbiegeautomaten GRM-NC von Bihler verfolgt die Christoph Liebers GmbH & Co. KG gleich zwei strategische Ansätze: „Zum einen schaffen wir interessante Fertigungskapazitäten für unsere Kunden. Zum anderen können wir als Werkzeugmacher Neuwerkzeuge jetzt überaus effizient und flexibel entwickeln, herstellen und erproben“, erklärt Geschäftsführer Michael Starke. „Mit dieser Kombination und Strategie möchten wir uns ganz bewusst an die Spitze setzen.“

Kleinere Losgrößen und zunehmende Variantenvielfalt

Dies bestätigte sich auch auf der Blechexpo im November letzten Jahres, wie Michael Starke berichtet: „Nach der Präsentation unseres Leistungsportfolios auf der Messe erhielten wir eine Vielzahl von Anfragen. Einige davon werden im Laufe dieses Jahres in Produktion gehen, bei anderen sind wir mit den Kunden in der Feinabstimmung.“

Großes Zukunftspotenzial sieht das mittelständische Familienunternehmen vor allem bei kleineren Losgrößen und steigender Varianz. Mit den bisherigen, aufwendigen und langfristigen Konstruktions- und Entwicklungsprozessen ließen sich diese nicht umsetzen. „Die Standardisierung des Werkzeugbaus ist hier der Schlüssel, um schnell und flexibel auf die Anforderungen der Märkte reagieren zu können“, sagt Michael Starke. „Mit dem hoch standardisierten Leantool-Folgeverbund-System von Bihler lassen sich diese Anforderungen perfekt abdecken, ohne gleich an die Komplexitätsgrenzen des Systems zu stoßen.“

Standardisierte Software für schnellere Konstruktion

Ein elementarer Bestandteil des Systems ist die BNX-Konstruktionssoftware aus dem Hause Bihler. Sie bildet die Basis, um das Potenzial der Leantool-Werkzeuge voll auszuschöpfen. Die durchgängige Standardisierung der Software erlaubt eine einfache und schnelle, vorlagenbasierte Konstruktionsweise.

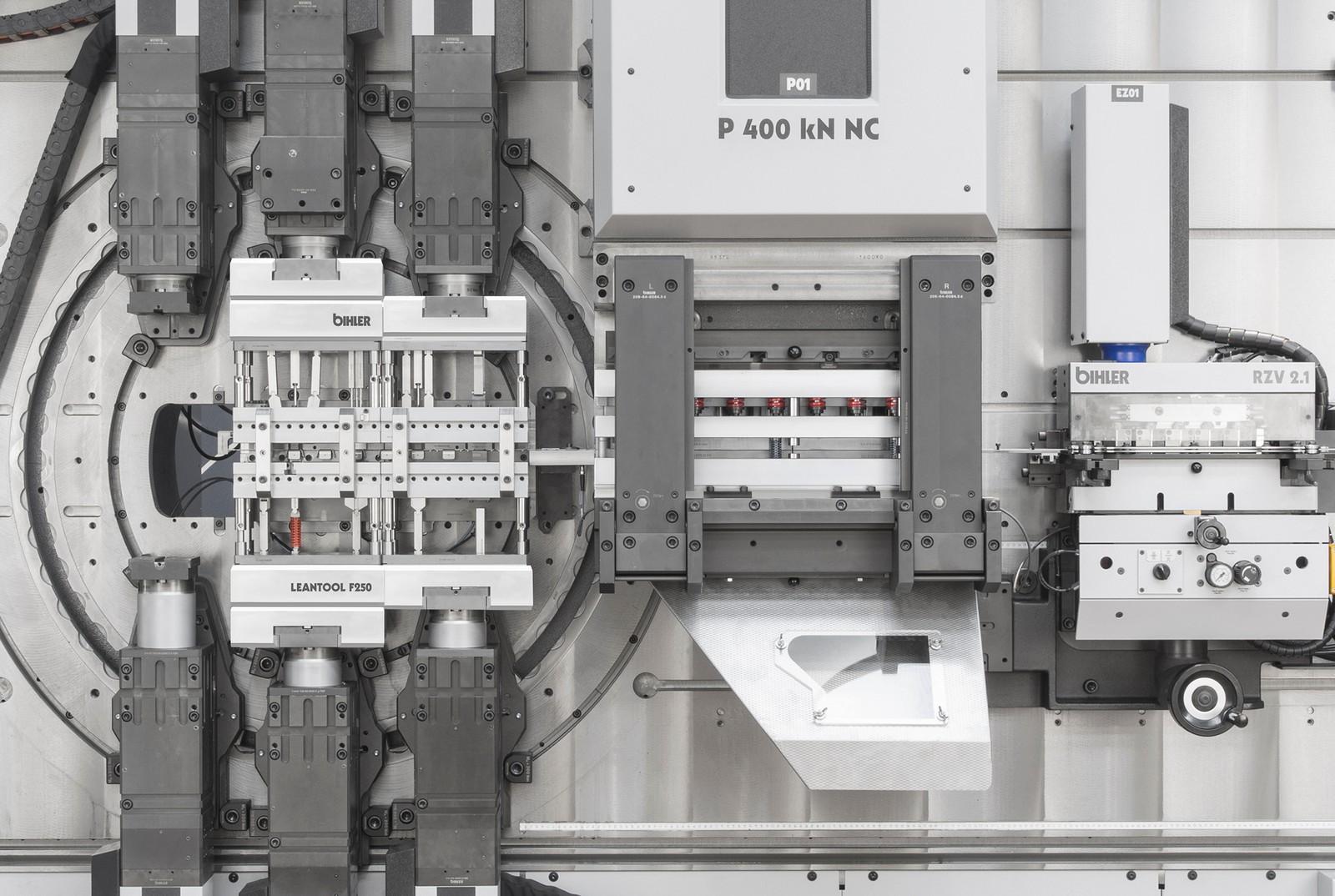

Daneben bietet die Bihler-Maschinentechnologie der GRM-NC eine Vielzahl an Freiheitsgraden und Features, mit denen sich praktisch jedes Fertigungskonzept umsetzen lässt. So lassen sich beispielsweise einzeln ansteuerbare Bewegungen maschinenseitig von oben, von unten und von der Seite realisieren. Das vereinfacht die Werkzeuge entscheidend. „Zusätzlich setzen wir auf der GRM-NC nur noch genormte Gestelle von Meusburger für neue Stanzwerkzeuge ein. Das erhöht unseren Standardisierungsgrad noch einmal.“

Fertigung hochpräziser Kettenglieder

Ganz konkret fertigt Liebers mit dem Leantool-Folgewerkzeug Spezialkettenglieder für Förder- oder Transportketten aus Stahl und Edelstahl – und das in drei Baugruppen und 50 Varianten. Die Kettenglieder sind mit Anbauteilen wie Laschen oder Greifern versehene Bauteile, die zwischen herkömmlichen Gliedern positioniert werden. Abnehmer ist der Münchener Hersteller von Präzisionsketten IWIS, der seine hohe Variantenvielfalt mit der GRM-NC bei Liebers optimal abdecken kann.

Überzeugende Flexibilität

Überzeugt hatten IWIS insbesondere die universelle Nutzbarkeit und die hohe Flexibilität der Servoanlage, die sich perfekt für die hocheffiziente und äußerst präzise Fertigung der verschiedenen Bauteiltypen eignet. Denn Genauigkeit im 1/100-mm-Bereich ist bei Kettengliedern extrem wichtig. Schon ein geringer Versatz im Glied summiert sich zu einer zu langen oder zu kurzen Kette. Beim Bauteil „Winkellasche“ zeigt sich die Flexibilität des „Leantool“ Folgeverbund-Systems besonders.

Kurze Rüstzeiten

„Die Biegestempel, die Bandbreite sowie die Bandstärke sind jeweils im Modul einstellbar“, erläutert Michael Starke. „Das Leantool ist somit ein intelligentes Werkzeug, das nicht für jeden Variantenwechsel getauscht werden muss.“ Beim Bauteil Bügellasche kommt das sogenannte koaxiale Stanzen zum Einsatz. „Diesen zusätzlichen Arbeitsschritt konnten wir einfach in das standardisierte Leantool-Folgewerkzeug integrieren.“ Dabei wird das Metallband zuerst gebogen und dann die Löcher fluchtend in den gebogenen Zustand gestanzt. Auch in puncto Rüstzeiten punktet die Fertigungslösung: Von einer Bauteilvariante auf eine andere liegen diese innerhalb einer halben Stunde.

Der Normalien-Anteil liegt im Durchschnitt bei 50 Prozent

Als die GRM-NC bei Liebers eintraf, begann man sofort mit der Produktion. Denn das bisher auf einer baugleichen Anlage bei Bihler ausgiebig getestete Leantool-Folgewerkzeug war direkt ohne Adaption nutzbar.

Derzeit ist die Servomaschine mit der Fertigung der Kettenglieder sehr gut ausgelastet. „Hier sind wir mit einer derartigen Vielzahl von Bauteilen gefordert, die wir mit keiner anderen Anlage als mit der GRM-NC umsetzen könnten. Inklusive der Werkzeuge für die IWIS-Bauteile sind es bereits 29 hoch standardisierte Leantool-Werkzeuge, die bei uns in der Fertigung laufen.“ Der Anteil an Normalien beträgt bei allen Werkzeugen um die 50 Prozent. Der offene, gut zugängliche Aufbau der Werkzeuge erleichtert Wartungsarbeiten entscheidend.

Strategische Partnerschaft im Werkzeugbau

Seit 2018 ist Liebers strategischer Bihler-Leantool-Partner. In dieser Funktion übernehmen die Gaimersheimer für ihre Kunden die Konstruktion, die Fertigung, die Inbetriebnahme der Werkzeuge sowie die Kleinserienproduktion. „Eine wichtige Zielsetzung von uns ist hierbei, die Kunden für die GRM-NC zu qualifizieren. Wenn sich beispielsweise für einen Kunden die Anschaffung der Hightech-Anlage heute noch nicht lohnt, bauen wir für ihn die Werkzeuge und produzieren auf unserer Anlage. Sobald sich bei ihm Produktion und Mengen in Richtung eines positiven Business-Case entwickeln, kann der Kunde dann mit ‚seinen‘ – bei uns im Einsatz befindlichen – Werkzeugen die eigene Maschine bestücken. So kann er mit produktionssicheren Werkzeugen lückenlos und dank NC-Technik nahezu ohne Anpassungsaufwand sofort auf die eigene Produktion umstellen.“

Bestens aufgestellt für die digitale Transformation

„Mit der Investition in die GRM-NC haben wir gleichzeitig die digitale Welt und damit eine neue Dimension des Werkzeugbaus betreten“, betont Michael Starke. Denn während der Produktion ist die Menge der qualitativ hochwertigen Maschinen- und Prozessdaten bei der Bihler-Anlage enorm. So sind in der Varicontrol-Steuerung alle Informationen rund um den aktuellen Auftrag sowie die Daten zum Maschinen- und Prozessstatus ersichtlich. Daneben werden Störungen und Warnungen online in Echtzeit angezeigt, ebenso wie spezifische Messwerte der Anlage. Die lückenlose Datenerhebung erlaubt die detaillierte Kontrolle wichtiger Prozessparameter, lässt mögliche Probleme bei bestimmten Bauteilen erkennen und zeigt Optimierungspotenziale auf.

Mit der Digitalisierung sind zudem eine hohe Flexibilität, die geringen Schwellen beim Umrüsten der Werkzeuge und eine damit in Verbindung stehende Einsparung von Arbeitszeiten unmittelbar verzahnt. „Das wird vor allem beim herrschenden Fachkräftemangel für uns immer wichtiger.“

Neue Werkzeuge für E-Bauteile

Michael Starke von Christoph Liebers resümiert: „Mit der Bihler-Maschinen- und Werkzeugtechnologie baut sich unser Wissensschatz gerade extrem schnell auf. Davon profitieren sowohl wir als auch unsere Kunden. Vor Kurzem haben wir einen neuen Auftrag über sieben Leantool-Werkzeuge von einem renommierten Hightech-Unternehmen erhalten. Mit diesen Werkzeugen fertigt der Kunde dann Bauteile für die E-Mobilität auf einer GRM-NC. Aus Geheimhaltungsgründen dürfen wir derzeit keine Angaben zum Kunden und die technische Lösung machen. Aber allein das Volumen und die Brisanz des Auftrags zeigen deutlich, wohin die Reise geht. Das alles lässt uns sehr zuversichtlich in die Zukunft blicken.“