Der Frage, wie die Endmontage von Flugzeugen produktiver und zugleich ergonomischer gestaltet werden kann, gingen Tox Pressotechnik, das Fraunhofer Institut für Großstrukturen in der Produktionstechnik (IGP) und der Flugzeugbauer Airbus gemeinsam nach. Sie statteten einen kollaborativen Roboter mit einer Tox-Handzange aus und ermöglichten so den Einsatz des Verbindungsverfahrens Vollstanznieten (VSN).

Ergonomische Komplettlösung fürs Vollstanznieten

Vor der Coronakrise befand sich der Airbus A320 ebenso wie der Airbus A350 im Steigflug. Bis dahin wurden rund 10.000 sogenannte Schmalrumpfflugzeuge der 320er-Familie produziert. Aus diesem Grund hatte Airbus die Produktionsraten erhöht und neue Produktionstechniken erprobt, um die überwiegend manuelle Endmontage effizienter zu gestalten. Bisher werden die Längsstreben (Stringer) einzelner Rumpfsegmente über Stringer-Kupplungen und durch herkömmliche Vollnieten manuell verbunden. Künftig sollen hier Vollstanznieten zum Einsatz kommen.

Das Vollstanznietverfahren ist aus dem Automobil- und Fahrzeugbau bekannt und wird auch in sicherheitsrelevanten Bereichen angewendet. Die drei beteiligten Unternehmen entwickelten eine Komplettlösung, mit der VSN für den Flugzeugbau qualifiziert und für die robotergestützte Applikation in der Flugzeugendmontage optimiert wurde.

Flugzeug-Segmente unter erschwerten Bedingungen verbinden

Im Grunde genommen lautete die Aufgabe: Wie bringt man beim Vollstanznieten großformatiger Segmente in der Flugzeugendmontage die benötigte Presskraft mit geringer körperlicher Anstrengung schnell und positionsflexibel an Ort und Stelle? Eine Herausforderung sind dabei die hohen Presskräfte beim Vollstanznieten. Entsprechend stabil muss die Auslegung der Grundaufnahme für die Nietwerkzeuge und das Handling ausfallen, was zu einem relativ hohen Gewicht des Setzgerätes führt.

Speziell modifizierte Handzange

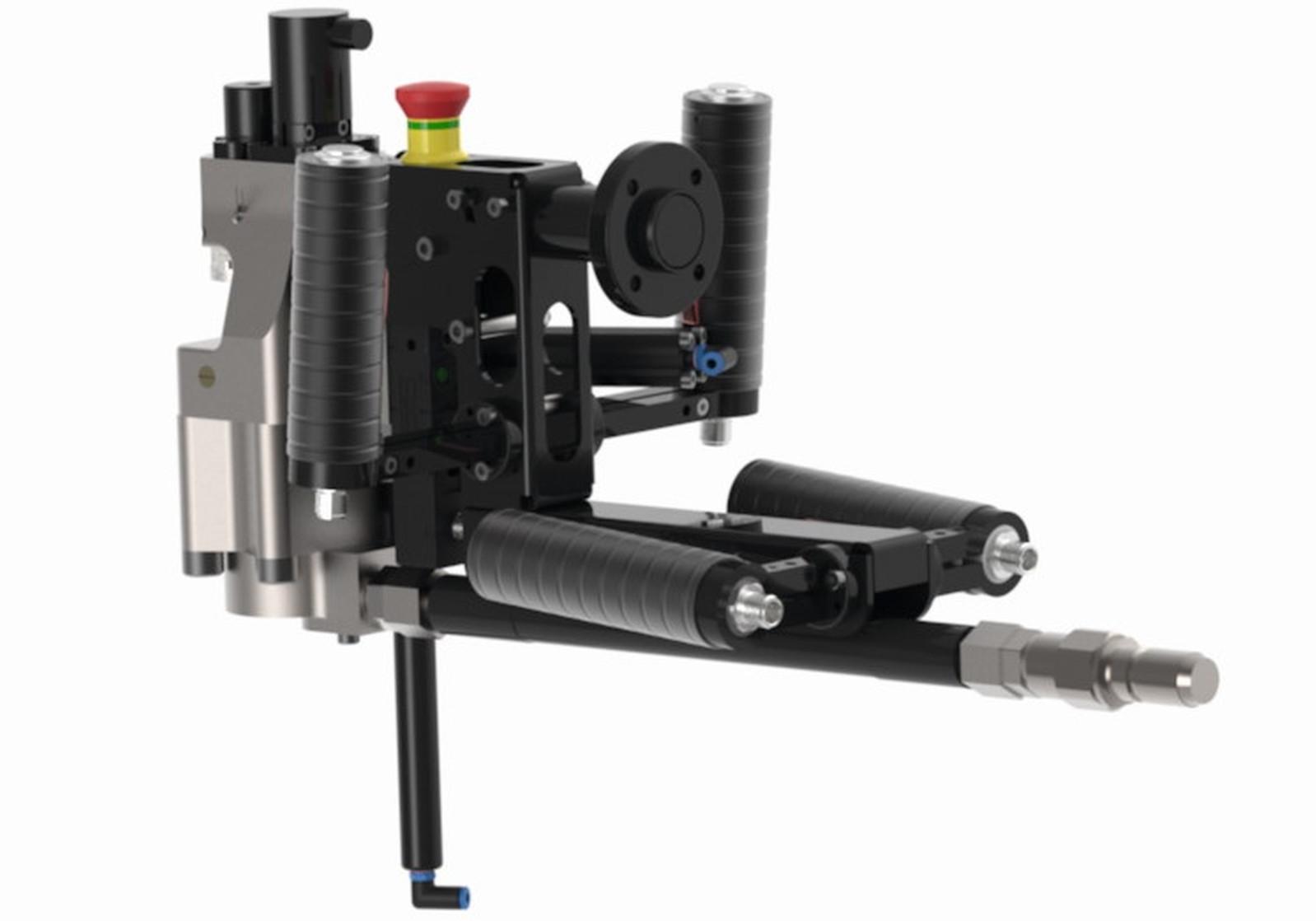

- Die kooperativ erarbeitete Lösung basiert auf einer speziell entwickelten und integrierten Handzange mit Steuerung und Sensorik aus dem Tox-Baukasten, einer Nietzuführung sowie einem modifizierten kollaborierenden Robotersystem mit einer maximalen Traglast von 10 kg.

- Tox Pressotechnik hat die Tox-Handzange, die bis zu fünf unterschiedlich lange Vollstanznieten setzen soll, hinsichtlich C-Bügel-Konstruktion/Rachendimensionen, Niederhalter, Nietzuführung, Stempel/Matrize, Griff/Ergonomie beziehungsweise Andockung an den kollaborativen Roboter angepasst.

- Die Presskraft für den im Vollstanzniet-Setzgerät integrierten Hydraulik-Zylinder erzeugt das Tox-Kraftpaket X-ES. Der Druckübersetzer ist über eine 10 m lange Medienleitung für die Pneumatik, Hydraulik und Elektrik mit dem Setzgerät verbunden und damit positionsflexibel.

Wenig Kraft und mehr Effizienz

- Der kollaborierende Roboter ist mechanisch und steuerungstechnisch mit dem Setzgerät gekoppelt und wird, ähnlich einem Balancer, über Handgriffe geführt und positioniert. Da die Stringer-Zange inklusive Nietzuführung, Blechdickenmessung, Nietkontrolle und Steuerelemente lediglich 6,5 kg wiegt, lässt sie sich mittels Cobot leicht und zielgerichtet bewegen.

- Die Stringer-Zange ist für Presskräfte bis 50 kN ausgelegt und weist eine Rachenöffnung von 53 mm auf – gemessen von der Setzachse aus. Sie arbeitet mit einem Krafthub von 11 mm und einem Eilhub von 26,5 mm. Der Gesamthub liegt bei maximal 47 mm und die Werkzeugöffnung bei 37,5 mm.

- Die Hubauslösung erfolgt an den Handgriffen beziehungsweise über die Tox-2-Hand-Steuerung STE, die wiederum mit der Robotersteuerung korrespondiert. Ein implementierter Kraft-Momenten-Sensor (KMS) erfasst die jeweiligen Kräfte bei der Handführung des Vollstanzniet-Setzgeräts und des Roboters.

- Die während der Handführung geringen Kräfte übersetzt der Roboter in eine direkt unterstützte Bewegung, sodass das Gerät ohne körperliche Anstrengung frei im Raum bewegt werden kann.

Eine gelungene Kooperation

Bei dem Projekt zeichnete Tox Pressotechnik verantwortlich für Hardware und Steuerung sowie für das Vollstanzniet-Setzgerät samt Nietzuführung und Roboter als Komplettsystem, während das Fraunhofer IGP die Roboterführung entwickelt hat.

Zu den produktionstechnischen Vorteilen zählen der Wegfall von Vorbearbeitungen, einfaches und reproduzierbar Setzen der Vollstanzniete, Entlastung des Montagepersonals von körperlichen Anstrengungen sowie eine hohe Arbeitseffizienz. Darüber hinaus bedeutet die Prozessdatenerfassung ein Plus an Transparenz der Fügeprozesse und eine effektive Qualitätssicherung in der Flugzeug-Endmontage.