Blechbearbeiter, die sich eine Maschine zum Entgraten und Verrunden von Blechkanten zulegen, stellen sich dabei auch immer die Frage nach den Werkzeugkosten und den bestimmenden Faktoren. Und nahezu alle Entgratmaschinenhersteller beantworten diese Frage mit einer Stundenangabe, obwohl es offensichtlich ist, dass dies zu kurz greift: Nicht nur das bearbeitete Material (Stahl, VA, Alu) und die Gratsituation können die Lebensdauer massiv schwanken lassen. Auch die Länge der bearbeiteten Schnittkanten, die in dieser Zeit durch die Maschine laufen, haben entscheidenden Einfluss.

Was für ein Blech und welcher Werkzeugradius?

Beispielsweise ist die Bearbeitungsdauer für das Entgraten von geschlossenen Flächen und einem Lochblech mit denselben Außenmaßen identisch. Und da die Schnittkantenlänge bei einen Lochblech viel höher ist, steigt damit auch der Einsatz und die Abnutzung des Werkzeugs.

Darüber hinaus ist auch der erzeugte Radius von großer Bedeutung. Ein Werkzeug, das nur 0,2 mm Radius erzeugt, wird eine andere Standzeit aufweisen als dasselbe Werkzeug, das tiefer eintaucht und schneller dreht, um so 0,5 mm Radius zu erzeugen.

Der ganzheitliche Ansatz von Heesemann

Um die zu erwartenden Werkzeugkosten also präzise und verlässlich kalkulieren zu können, hat man beim Entgratmaschinenhersteller Heesemann einen ganzheitlichen Ansatz gewählt. Bei einem großen Lohnaufrag von über 6.300 identischen Stahlteilen mit 5 mm Materialdicke wurde folgende Betrachtung angestellt:

- Die Länge der Schnittkante (Innen- und Außenkontur) betrug bei diesem Bauteil 2.370 mm pro Seite und dementsprechend 4.740 mm insgesamt.

- Der zu erzeugende Radius wurde vom Auftraggeber mit 0,2 mm angegeben. Nach je 300 Teilen wurde der Radius überprüft, um die Werkzeuge nachzustellen und den Werkzeugverschleiß so kompensieren zu können.

- Die Werkzeuge, die in der Maschine zum Einsatz kamen, hatten zu Beginn ein Maß von 35 mm.

- Die 18 Tellerbürsten mit einem Durchmesser von 180 mm – in diesen Fall mit Schleiflamellenstreifen aus Zirkon in Körnung 80 - kosten 1.800 Euro.

- Der Verschleiß am Ende der Bearbeitung betrug 43 Prozent, was einem Wertverlust von 774,- Euro gleichkommt.

- Bezogen auf die Gesamtkantenlänge von 29.862.000 mm (6.300 Stück x 4.740 mm), entspricht dies einem Preis von 2,59 Cent pro laufendem Meter beim Werkstoff Stahl und einer Verrundung von 0,2 mm.

Warum die Betriebsdauer allein nicht entscheidend ist

Die eingesetzte Maschine, eine Profi Rounder von Heesemann mit Breitband zum Entfernen des Primärgrates sowie nachgeschalteten 18 umlaufenden Tellerbürsten mit je 180 mm Durchmesser, ermöglichte die Bearbeitung mit einem sehr hohen Vorschub von 5 m/min. So konnten alle Teile in nur 14 h bearbeitet werden. Würde man in diesem Fall die Standzeit hochrechnen, so ergäbe sich eine vermeintlich kurze Dauer von 32,5 h.

Konventionelle Maschinen fahren häufig Vorschübe von 0,5 oder 1 m/min. Hätte die Bearbeitung bei 0,5 m/min erfolgen müssen, so hätte die Bearbeitungsdauer 140 h betragen und die Standzeit der Bürste damit hochgerechnet 325 h. Dies zeigt sehr eindrucksvoll, dass Standzeitangaben in Stunden allein völlig ohne Aussagekraft sind.

Auch das Gewicht sagt nicht genug aus

Viele Laser-Job-Shops und Brennbetriebe denken naturgemäß in Tonnage. In diesem Fall wurden circa 8,5 t Zuschnitte in 14 h bearbeitet – eine für viele Unternehmer sehr eindrucksvolle Zahl. Hätte die Materialdicke aber nur 2,5 mm betragen, so hätte die Maschine in der selben Zeit nur die Hälfe der Tonnage bearbeitet, das reine Gewicht ist also zur Ableitung einer Kostenkennzahl ebenfalls nicht geeignet.

Leerlauf verfälscht die Standzeiten beim Entgraten

Darüber hinaus werden die Transportbänder von Entgratmaschinen häufig nicht auf der vollen Breite belegt, sodass die Werkzeuge die meiste Zeit leer in der Luft drehen, ohne Teile zu bearbeiten. Dieser Umstand führt dann zu vielen h auf dem Maschinenhzähler und vermeintlich hohen Standzeiten der Werkzeuge – ohne dass das Werkzeug tatsächlich arbeitet.

Anteil der Werkzeugkosten an den Gesamtkosten

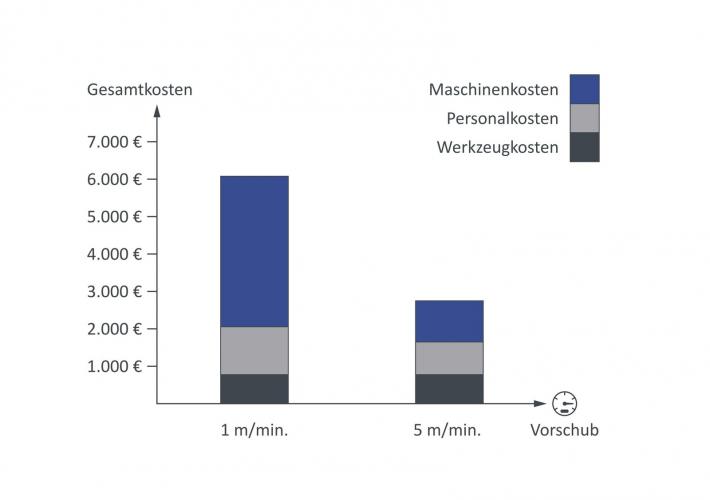

Ist also eine schnellere Abnutzung des Werkzeugs tatsächlich negativ? Schließlich fallen während des Betriebs noch weitere Kosten an, und wenn in einem gewissen Zeitraum mehr Teile entgratet und verrundet werden, steigt die Effizienz des Prozesses. Wie also verhält sich der Werkzeugkostenanteil in Relation zu den Gesamtkosten?

- Bei 1 m/min Vorschub können 6.300 Teile von einem Bediener bearbeitet werden, der Teile vorne aufgibt und hinten abnimmt – entsprechende Puffer in Form von Rollengängen vorausgesetzt.

- Das beeinflusst den absoluten Werkzeugeinsatz im Gegensatz zu einem schnelleren Vorschub nicht, da die drei Faktoren Kantenlänge, Material und Radius konstant sind.

- Durch die deutlich längere Laufzeit würden sich die Maschinenkosten allerdings vervielfachen.

Das Ergebnis: Die Gesamtkosten werden durch den deutlich höheren Vorschub drastisch gesenkt. Höhere Bearbeitungsgeschwindigkeiten reduzieren die Durchlaufzeit der Aufräge, verschlanken Prozesse und helfen so dabei, nachhaltig Geld zu sparen und die Produktivität zu erhöhen.

Fazit: es gibt drei relevante Faktoren

Zusammenfassend lässt sich also sagen, dass Kennziffern zur Lebensdauer der Werkzeuge in Stunden, zur Fläche der bearbeiteten Werkstücke oder zu deren Gewicht für das Entgraten und Verrunden keine sinnvollen Einheiten sind. Grundsätzlich müssen vielmehr drei Hauptfaktoren beachtet werden: Die Schnittkantenlänge, die Materialart sowie der zu erzielende Radius, wobei die Kennziffer dann in Euro pro laufenden Meter angegeben wird.

Darüber hinaus nimmt auch die Vorschubgeschwindigkeit einen großen Einfluss – zwar nicht auf die absoluten Werkzeugkosten, sehr wohl aber auf die Gesamtkosten, da hohe Geschwindigkeiten dabei helfen, den Prozess effizienter und produktiver zu machen.