Der Autogenrotator, den Microstep 2018 neu im Markt eingeführt hat,ermöglicht im Vergleich zum herkömmlichen Drei-Brenner-Aggregat gänzlich neue Geometrien - beispielsweise für die Schweißnahtvorbereitung. Gegenüber Roboterlösungen besticht das System unter anderem durch deutlich geringere Investitionskosten.

Endlosdrehendes Fasenaggregat mit Autogentechnologie

Der Microstep Autogenrotator ist ein endlosdrehendes Fasenaggregat, welches speziell für die 3D‑Bearbeitung von Flachmaterial mit hohen Materialstärken entwickelt wurde. Die Technologie eröffnet Nutzern völlig neue Anwendungsgebiete, denn damit können beispielsweise Fasen bis 65° realisiert werden. Zudem ermöglicht der Autogenrotator das Anbringen von variablen Fasen sowie von einfachen V-Nähten aber auch von komplexen X-, Y- oder K-Nähten. In Kombination mit einem Scanner kann der Rotator auch für die nachträgliche, hochpräzise Schweißnahtvorbereitung an bereits geschnittenen Teilen sorgen.

Patentierte Technologie für größtmögliche Präzision

Die Weltneuheit basiert auf dem gleichen Funktionsprinzip wie der Plasmarotator von Microstep, welcher seit vielen Jahren weltweit erfolgreich im Einsatz ist. Wie beim Plasmarotator sorgen auch beim Autogenrotator mehrere patentierte Technologien prozesssicher für eine größtmögliche Präzision im Zuschnitt: Der Kollisionsschutz erfolgt beispielsweise durch die intelligente Brennerhalterung ITH (Intelligent Torch Holder). Das selbstlernende, patentierte Kalibriersystem ACTG (Automatic Calibration of Tool Geometry) erkennt und kompensiert vollautomatisch geometrische Ungenauigkeiten, die sich beispielsweise aufgrund mechanischer Verstellungen am Brenner ergeben können.

Die wichtigsten Vorteile im Vergleich zum Drei-Brenner-Aggregat

- Mit dem Autogenrotator können Materialstärken bis hin zu 200 mm bearbeitet und mit Fasen versehen werden können – die Grenze beim Drei-Brenner-Aggregat liegt in der Regel bereits bei 80 mm, wie Microstep erklärt.

- Außerdem sei der Autogenrotator in einem Bereich von 1° bis 67° schwenkbar, das Drei-Brenner-Aggregat aber lediglich zwischen ca. 20° und 50° – es können also wesentlich flachere als auch steilere Fasengeometrien realisiert werden.

- Zudem ist der Autogenrotator im Gegensatz zum Drei-Brenner-Aggregat in der Lage, variable Fasen zu realisieren. Und geht es um Fasen entlang einer nicht linearen Kontur, so können mit dem Fasenaggregat ungleich kleinere Radien umgesetzt werden als mit dem Drei-Brenner-Aggregat – das ist von hoher Relevanz, falls es zum Beispiel darum geht, runde oder ovale Durchbrüche für das Verschweißen von Rohren mit Schweißnahtvorbereitungen zu versehen.

- In Bezug auf den Wartungsaufwand, die Investitionskosten sowie den Platzbedarf auf der Portalbrücke sei der Rotator dem Drei-Brenner-Aggregat ebenfalls überlegen.

Weitere Vorteile im Video

Unter Verwendung der ABP-Technologie (Additional Beveling Process) von Microstep ist es möglich, an bereits geschnittenen Bauteilen mit dem Autogenrotator nachträglich hochpräzise Schweißnähte anzubringen: Dies spart im Vergleich zum Drei-Brenner-Aggregat vor allem bei der Bearbeitung höherer Blechstärken jede Menge Material und reduziert zudem den Gasverbrauch.

[embed]https://youtu.be/pkjAs24NZ0Y[/embed]

Geht es um das Schneiden von K-Fasen, hat das Drei-Brenner-Aggregat allerdings unbestritten auch künftig seine Daseinsberechtigung: Denn diese Fasengeometrie kann mit dem Autogenrotator lediglich an der Blechkante realisiert werden, was im Vergleich Zeit kostet, da hierbei nach jedem Schnitt zunächst der entstandene Schrott manuell entfernt werden muss. Allerdings minimiert man bei der Realisierung von K-Fasen mit dem Rotator dann im Vergleich auch den Materialverlust.

Roboterlösung ist vergleichsweise investitionsintensiv

Gegenüber einer Bearbeitung per Roboter besticht das System ebenfalls mit einer ganzen Reihe von Vorteilen:

- Die komplette Bearbeitung (2D-Zuschnitt, 3D-Zuschnitt, ggf. auch nachträgliches Anfasen) findet an einer Maschine statt – das spart Platz in der Produktion und vermindert den Aufwand bezüglich des Bauteilehandlings erheblich.

- Die Investitionskosten für die zusätzliche Ausrüstung des Schneidsystems sind mit einem Autogenrotator im Vergleich zur Einrichtung eines komplett neuen Roboterarbeitsplatzes äußerst überschaubar.

- Das Schneidergebnis auf einer Portalmaschine ist aufgrund der höheren Steifigkeit des Systems – auch beim Fasenschneiden – nach wie vor ungleich präziser.

- Darüber hinaus kann der Autogenrotator auf einer Portalschneidanlage mit zusätzlichen Technologie, beispielsweise zum Markieren und Beschriften, oder einem Bohrsupport ergänzt werden.

Einsatz in den unterschiedlichsten Branchen

Der Microstep Autogenrotator ist für unterschiedlichste Branchen und Segmente von hoher Relevanz: Beispielsweise für den schweren Maschinen- und Anlagenbau, bei der Konstruktion von Offshore-Anlagen, beim Schiffsbau, beim Fahrzeugbau oder bei der Konstruktion von Brücken- oder Stahltragwerkskonstruktionen. Eigentlich immer dann, wenn hohe Materialstärken nicht nur geschnitten, sondern auch mit ggf. komplexen Fasen versehen werden sollen:

- Die deutsche Werft German Naval Yards in Kiel verwendet ihn zur Schweißnahtvorbereitung bei Paneelen. In diesem Fall war Autogentechnik die einzig gangbare Lösung, da bei dieser eine aufwendige Absaugtechnik nicht zwingend notwendig ist – und letztere wäre bei der Paneelbearbeitungsstraße auch gar nicht implementierbar gewesen.

- Bei der spanischen Solintal LRD, S.A., einem führenden Unternehmen für umfassende Lösungen und Werkzeuge im Bereich Erdbewegungs- und Bergbaumaschinen sowie andere industrielle Ausrüstung, hat der Autogenrotator die Produktionszeit von bis zu 160 mm starken Brennteilen mit komplexen Fasengeometrien an nichtlinearen Konturen revolutioniert: Für Teile, die früher sechs Stunden Produktionszeit in Anspruch genommen haben, benötigt Solintal jetzt beispielsweise nur noch 45 Minuten.

Mit nachträglicher Schweißnahtvorbereitung Material und Gas einsparen

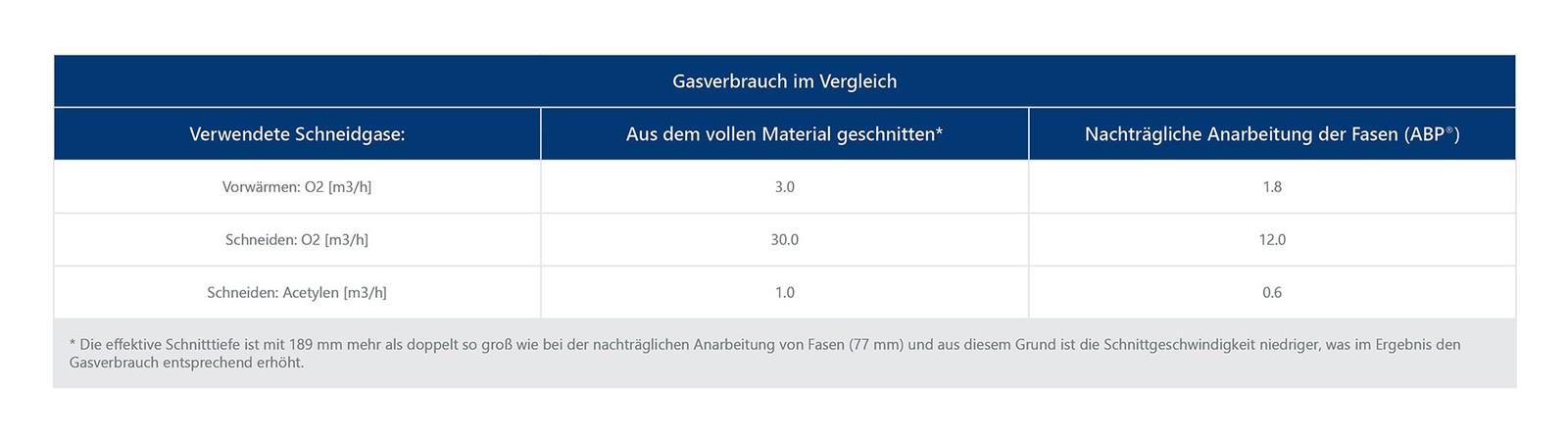

Im folgenden Beispiel wurde bei einem 80 mm Blech aus Baustahl per Autogentechnologie eine K-Fase mit 65° und einem 15 mm großen Steg geschnitten.

Im Vergleich des Schnitts der K-Fase aus dem vollen Material zum Schnitt der K-Fase mit nachträglicher Anarbeitung der Fasen (ABP) wurden bei dem Versuch hochgerechnet insgesamt 19,2 m3/h O2 sowie 0,4 m3/h Acetylen gespart.

Zudem kommt es pro Schnittmeter hochgerechnet zu rund 8.240 cm3 weniger Materialverlust.

Diese Microstep-Baureihen können mit dem Autogenrotator ausgestattet werden

Der Autogenrotator ist optional für die Microstep-Schneidanlagen der Baureihen MG, Combi Cut und DRM erhältlich. Die Rotatoreinheit ist über eine hochsteife Konstruktion an einem Z-Achsen-Support am Portal der Brennschneidanlage befestigt und verfügt durch den Aufbau mit einer drehenden B‑Achse und einer schwenkbaren A-Achse über eine äußerst hohe Dynamik und Agilität. Durch einen spiralverzahnten Drehkranz wird dabei ein hochpräziser und sanfter Bewegungsablauf erzielt.